Steigerung

von Produktivität und Leistungen technischer Anlagen und Maschinen

erhöhen zwangsläufig die Beanspruchung von Segmenten oder Bauteilen.

Deshalb müssen die dass gefährdeten Oberflächen durch

Thermisches Spritzen geschützt oder so verändert werden, dass sie hohen

Belastungen standhalten. Dies ist bei der Fertigung und der Auswahl der

Beschichtungswerkstoffe zu berücksichtigen, um die Folgekosten durch

mögliche Maschinenausfälle gering zu halten.

Steigerung

von Produktivität und Leistungen technischer Anlagen und Maschinen

erhöhen zwangsläufig die Beanspruchung von Segmenten oder Bauteilen.

Deshalb müssen die dass gefährdeten Oberflächen durch

Thermisches Spritzen geschützt oder so verändert werden, dass sie hohen

Belastungen standhalten. Dies ist bei der Fertigung und der Auswahl der

Beschichtungswerkstoffe zu berücksichtigen, um die Folgekosten durch

mögliche Maschinenausfälle gering zu halten.

Ebenso führt die allgemeine Rohstoffknappheit dazu, dass Maschinenteile

aus solchen Materialien gefertigt werden müssen, die in der Menge

ausreichend vorhanden sind, den Ansprüchen in der Praxis aber nicht

genügen. Diese Maschinenteile bekommen eine geeignete

Oberflächenbeschichtung, die den verwendeten Grundwerkstoff so schützt,

dass die gewünschten Anforderungen erfüllt werden können.

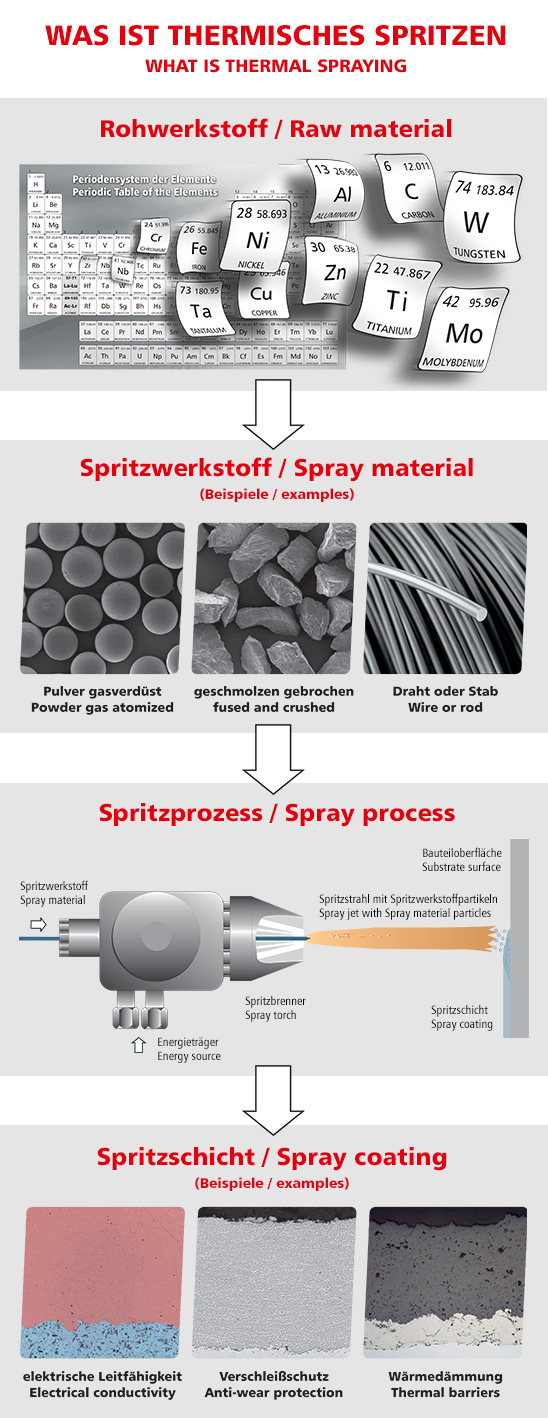

Das Thermische Spritzen hat in den vergangenen Jahren sowohl in der Neuteilfertigung als auch bei Reparaturen eine immer größere Bedeutung gewonnen. Mit dem Thermischen Spritzen besitzt die Oberflächenbeschichtungstechnik ein Verfahren, das viele positiven Eigenschaften vereint. Die Gründe dafür liegen in den besonderen Merkmalen dieser Technologie:

Abgrenzungen der Thermischen Spritzverfahren

Die einzelnen Thermischen Spritzverfahren konkurrieren in ihrer Anwendung nicht miteinander, sondern sie ergänzen sich durch ihre spezifischen Verfahrenseigenschaften. Alle Thermischen Spritzverfahren benötigen zur Erzeugung von Spritzschichten zwei Energiearten: Die thermische und die kinetische Energie.

Die Energieträger sind zum heutigen Zeitpunkt die Brenngas-Sauerstoff-Flamme, der elektrische Lichtbogen, der Plasmastrahl und neuerdings der Laserstrahl. Die thermische Energie wird benötigt, um den Spritzzusatzwerkstoff an- oder aufzuschmelzen. Die kinetische Energie, gekoppelt an die Partikelgeschwindigkeit beeinflußt die Dichte der Schicht, die Haftzugfestigkeit der Spritzschicht in sich und die Haftzugfestigkeit der Schicht zum Grundwerkstoff. Die kinetische Energie ist bei den einzelnen Verfahren des Thermischen Spritzens sehr unterschiedlich und zusätzlich noch vom Spritzmaterial und der Partikelgröße abhängig.

Beim Draht- oder Stabflammspritzen wird der Spritzzusatzwerkstoff im Zentrum einer Acetylen-Sauerstoff-Flamme kontinuierlich aufgeschmolzen. Mit Hilfe eines Zerstäubergases, z.B. Druckluft oder Stickstoff, werden aus dem Schmelzbereich die tröpfchenförmigen Spritzpartikel abgelöst und auf die vorbereitete Werkstückoberfläche geschleudert. Das Flammspritzen mit Draht ist ein verbreitetes Verfahren mit einem sehr hohen Spritzschichtqualitätsstandard. In der Automobilbranche werden damit jährlich mehrere hundert Tonnen Molybdän auf Schaltgabeln, Synchronringen oder Kolbenringe verspritzt.

Flammspritzen mit Draht

(1) Acetylen/Sauerstoff (2) Draht oder Stab

(3) Brennerdüse

(4) Acetylen-/Sauerstoff-Flamme und Spritzartikel (5) Werkstück

Beim Pulverflammspritzen wird der pulverförmige Spritzzusatz in einer Acetylen-Sauerstoff-Flamme an- oder aufgeschmolzen und mit Hilfe der expandierenden Verbrennungsgase auf die vorbereitete Werkstückoberfläche geschleudert.

Falls erforderlich, kann zur Beschleunigung der Pulverteilchen auch noch ein zusätzliches Gas (z.B. Argon oder Stickstoff) verwendet werden. Die Vielfalt der Spritzzusatzwerkstoffe ist bei den Pulvern mit weit über 100 Materialien sehr weit gefächert.

Bei den Pulvern unterscheidet man selbstfließende und selbsthaftende Pulver. Die selbstfließenden Pulver benötigen meist zusätzlich eine thermische Nachbehandlung. Dieses "Einschmelzen" erfolgt überwiegend mit den dafür hervorragend geeigneten Acetylen-Sauerstoff-Brennern.

Durch den thermischen Prozeß wird die Haftung von Spritzschicht auf dem Grundwerkstoff erheblich gesteigert; die Spritzschicht wird gas- und flüssigkeitsdicht.

Einsatzgebiete sind z.B. Wellenschonbuchsen, Rollgangsrollen, Lagersitze, Ventilatoren, Rotoren von Extruderschnecken etc.

|

|

| Flammspritzen mit Pulver (1) Acetylen/Sauerstoff (2) Pulverbehälter (3) Brennerdüse (4) Fördergas + Pulver (5) Acetylen-/Sauerstoff-Flamme und Spritzpartikel (6) Werkstück |

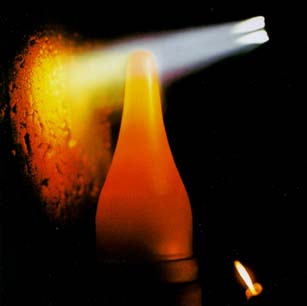

Einschmelzen mit der Acetylen-Sauerstoff-Flamme |

Das Kunststoff-Flammspritzen unterscheidet sich von den anderen Flammspritzverfahren dadurch, dass der Kunststoffzusatz nicht direkt mit der Acetylen-Sauerstoff-Flamme in Berührung kommt. In der Mitte der Flammspritzpistole ist eine Pulver-Förderdüse. Umschlossen wird diese durch zwei ringförmige Düsenaustritte, wobei der innere Ring für Luft oder ein inertes Gas und der äußere Ring für den thermischen Energieträger, der Acetylen-Sauerstoff-Flamme, ist.

Der Aufschmelzprozeß des Kunststoffs erfolgt somit nicht direkt durch die Flamme, sondern durch die erhitzte Luft und Strahlungswärme. Durch die Mobilität des Kunststoff-Flammspritzens, z.B. Einsatz vor Ort, wird die Anwendung immer vielschichtiger.

Einsatzgebiete sind beispielsweise Geländer jeder Art, Rohrdurchführungen durch Mauern, Trinkwassertanks, Gartenmöbel, Schwimmbeckenmarkierungen, Beschichten von Recycling-Kunststoff-Bauteilen.

|

|

| Kunststoff-Flammspritzen (1) Acetylen/Sauerstoff (2) Kunststoffgranulat (3) Brennerdüse (4) Luftmantel (5) Acetylen-/Sauerstoff-Flamme (6) aufgeschmolzener Kunststoff (7) Werkstück |

Kunststoff-Flammspritzen eines Behälters für die chemische Industrie |

Beim Hochgeschwindigkeits-Flammspritzen erfolgt eine kontinuierliche Gasverbrennung mit hohen Drücken innerhalb einer Brennkammer, in deren zentraler Achse der pulverförmige Spritzzusatz zugeführt wird. Der in der Brennkammer erzeugte hohe Druck des Brenngas-Sauerstoff-Gemisches und der meist nachgeordneten Expansionsdüse erzeugen die gewünschte hohe Strömungsgeschwindigkeit im Gasstrahl. Dadurch werden die Spritzpartikel auf die hohen Partikelgeschwindigkeiten beschleunigt, die zu enorm dichten Spritzschichten mit ausgezeichneten Hafteigenschaften führen. Durch die ausreichende, aber moderate Temperatureinbringung wird durch den Spritzprozeß der Spritzzusatzwerkstoff nur gering metallurgisch verändert, z.B. minimale Bildung von Mischkarbiden. Bei diesem Verfahren werden extrem dünne Schichten mit hoher Maßgenauigkeit erzeugt.

Als Brenngase können Propan, Propen, Ethylen, Acetylen und Wasserstoff verwendet werden.

Einsatzgebiete sind Gleitflächen von Dampfbügeleisen, Walzen für die Fotoindustrie, Teile für petrochemische und chemische Maschinen, z.B. Pumpen, Schieber, Kugelventile, mechanische Dichtungen usw.

|

| Hochgeschwindigkeits-Flammspritzen (1) Brenngas/Sauerstoff (2) Pulver + Fördergas (3) Brennerdüse mit oder ohne Wasserkühlung (4) Brenngas-/Sauerstoff-Flamme und Spritzpartikel (5) Werkstück |

Schock-Diamonds beim

Hochgeschwindigkeits-Flammspritzen

Flammschockspritzen ist ein intermittierender Spritzprozeß. Die sogenannte Detonationskanone besteht aus einem Austrittsrohr, an dessen Ende sich die Brennkammer befindet. In dieser wird das zugeführte Acetylen-Sauerstoff-Spritzpulvergemisch durch einen Zündfunken zur Detonation gebracht. Die im Rohr entstehende Schockwelle beschleunigt die Spritzteilchen. Diese werden in der Flammenfront aufgeheizt und schleudern mit hoher Partikelgeschwindigkeit in einem gerichteten Strahl auf eine vorbereitete Werkstückoberfläche. Nach jeder Detonation erfolgt ein Reinigungsspülen der Brennkammer und des Rohres mit Stickstoff. Der sehr gute Qualitätsstandard der Spritzschichten rechtfertigt in vielen Fällen den höheren finanziellen Aufwand.

Einsatzgebiete sind z.B. Pumpenplunger in Gasverdichtern oder Pumpen, Turbinenläufer in Dampfturbinen, Gasverdichter oder Expansionsturbinen, bei Papiermaschinen Nutzwalzen im Naßbereich oder Kalanderwalzen usw.

Detonationsspritzen

(1) Acetylen (2) Sauerstoff (3) Stickstoff (4) Spritzpulver

(5) Zündeinrichtung (6) Austrittsrohr mit Wasserkühlung (7) Werkstück

Beim Plasmaspritzen wird der pulverförmige Spritzzusatz in oder außerhalb der Spritzpistole durch einen Plasmastrahl geschmolzen und auf die Werkstückoberfläche geschleudert. Das Plasma wird durch einen Lichtbogen erzeugt, der gebündelt in Argon, Helium, Stickstoff, Wasserstoff oder in deren Gemischen brennt. Die Gase werden dabei dissoziiert und ionisiert, sie erreichen hohe Ausströmgeschwindigkeiten und geben bei der Rekombination ihre Wärmeenergie an die Spritzpartikel ab.

Der Lichtbogen ist nicht übertragend, d.h. er brennt innerhalb der Spritzpistole zwischen einer zentrisch angeordneten Elektrode (Kathode) und der die Anode bildenden wassergekühlten Spritzdüse. Das Verfahren wird in normaler Atmosphäre, im Schutzgasstrom, d.h. inerter Atmosphäre (z.B. Argon), im Vakuum und unter Wasser angewendet. Durch einen speziell geformten Düsenaufsatz läßt sich auch ein Hochgeschwindigkeitsplasma erzeugen.

Einsatzgebiete sind u.a. Luft- und Raumfahrt (z.B. Turbinenschaufeln und Einlaufflächen), Medizintechnik (Implantate), Wärmedämmschichten.

|

|

| Plasmaspritzen (1) Edelgas (2) Kühlwasser (3) Gleichstrom (4) pulverisiertes Spritzmaterial (5) Kathode (6) Anode (7) Werkstück |

Plasmaspritzen einer Papierrolle |

Beim Laserspritzen wird ein pulverförmiger Spritzzusatz über eine geeignete Pulverdüse in den Laserstrahl eingebracht. Mittels Laserstrahlung werden sowohl das Pulver wie auch ein minimaler Teil der Grundwerkstoffoberfläche (Mikro-Bereich) aufgeschmolzen und der zugeführte Spritzzusatz metallurgisch mit dem Grundwerkstoff verbunden. Zum Schutz des Schmelzbades dient ein Schutzgas. Einsatzgebiet des Laserspritzens ist beispielsweise das partielle Beschichten von Stanz-, Biege- oder Schneidewerkzeug.

|

Laserspritzen (1) Laserstrahl (2) Schutzgas (3) Pulver (4) Werkstück |

Lichtbogenspritzen Beim Lichtbogenspritzen werden zwei drahtförmige Spritzzusätze gleicher oder unterschiedlicher Art in einem Lichtbogen abgeschmolzen und mittels Zerstäubergas, z.B. Druckluft, auf die vorbereitete Werkstückoberfläche geschleudert. Das Lichtbogenspritzen ist ein leistungsstarkes Drahtspritzverfahren, bei dem aber nur elektrisch leitende Materialien verspritzt werden können.

Bei der Verwendung von Stickstoff oder Argon als Zerstäubergas wird eine Oxidation der Materialien weitgehend unterbunden.

Einsatzgebiete sind z.B. großflächiges Beschichten von Behältern, Korrosionsschutz etc.

Lichtbogenspritzen

(1) Zerstäubergas (2) Drahtzufuhr-Regulierung (3) Brennerkopf

(4) elektrisch leitender Draht (5) Werkstück

Beim Kaltgasspritzen handelt es sich um eine neue Generation des Hochgeschwindigkeits-Flammspritzens. Die kinetische Energie, d.h. die Partikelgeschwindigkeit, wird hier erhöht und die thermische Energie verringert. Somit ist es möglich, fast oxidfreie Spritzschichten zu erzeugen.

Diese Neuentwicklung ist unter dem Namen CGDM (Cold Gas Dynamic Spray Method) bekannt geworden.

Der Spritzzusatzwerkstoff wird mittels einem auf ca. 600 °C erhitzten Gasstrahl mit entsprechendem Druck auf Partikelgeschwindigkeiten > 1.000 m/s beschleunigt und als kontinuierlicher Spritzstrahl auf die zu beschichtende Oberfläche gebracht. Der Partikelstrahl läßt sich auf Querschnitte von 1,5 x 2,5 bis 7 x 12 mm fokussieren. Die Spritzrate beträgt 3 bis 15 kg/h.

Laboruntersuchungen haben gezeigt, dass mit diesem Verfahren erzeugte Schichten extreme Haftzugfestigkeiten aufweisen und außerordentlich dicht sind. Während bei den bisher üblichen Verfahren des Thermischen Spritzens das Pulver im Spritzprozess bis über seine Schmelztemperatur erwärmt werden muss, wird es beim Kaltgasspritzen nur auf wenige hundert Grad erwärmt. Die Oxidation des Spritzwerkstoffs und der Oxidgehalt der aufgespritzten Schicht sind damit erheblich geringer. Beschichtete Substrate zeigen keine Materialveränderungen durch die Wärmeeinwirkung.

Einsatzgebiete sind z.B. Automobilbau, Korrosionsschutz und Elektronik.

Kaltgasspritzen

(1) Trägergas + Pulver (2) Prozessgas (3) Lavaldüse

(4) Überschallgasstrom und Spritzpartikel (5) Werkstück

PTA – Plasmaauftragsschweißen mit Pulver unter übertragenem Lichtbogen

Beim PTA-Verfahren wird die Werkstücksoberfläche angeschmolzen. Ein Plasmalichtbogen mit hoher Dichte dient als Wärmequelle und Metallpulver wird als Auftragsmaterial verwendet. Der Lichtbogen bildet sich zwischen einer Dauerelektrode und dem Werkstück. Im übertragenen Lichtbogen wird in einem Plasmagas (z.B. Argon, Helium oder Argon-Helium-Gemische) zwischen der zentralen Wolframelektrode (-) und dem wassergekühlten Anodenblock das Plasma erzeugt. Das Pulver wird mittels eines Trägergases zum Brenner gebracht, im Plasmastrahl erhitzt und auf die Werkstücksoberfläche aufgetragen. Hier schmilzt es vollständig im Schmelzbad auf dem Substrat.

Das ganze Verfahren findet in der Atmosphäre eines Schutzgases (z.B. Argon oder Argon-Wasserstoff-Gemisch) statt.

Das PTA-Verfahren ermöglicht eine niedrige Vermischung (5-10 %), eine kleine Wärmeeinflusszone, eine große Auftragsrate (bis zu 20 % kg/h), eine echte metallurgische Haftung zwischen dem Substrat und der Schicht – somit völlig dichte Schichten – sowie die Flexibilität der Legierungselemente.

Die vorrangig verwendeten Auftragsschweißpulver können als Nickelbasis-, Kobaltbasis- und Eisenbasislegierungen klassifiziert werden.

Einsatzgebiete sind viele unterschiedliche Basiswerkstoffe, z.B. niedriglegierter Stahl, rostfreier Stahl, Gusseisen, Bronze, Nickelbasissuperlegierungen.

|

PTA – Plasmaauftragsschweißen mit Pulver (1) Gleichstrom (2) Plasmagas (3) Trägergas + Pulver (4) Schutzgas (5) Anode (6) Kathode (7) Wasserkühlung (8) Werkstück |

Industriezweige

Hüftgelenksimplantate

Hüftgelenksimplantate

|

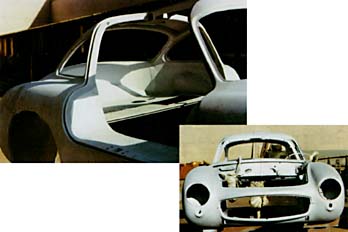

Flammspritzen als Korrosionsschutz beim legendären Mercedes 300 SL mit Flügeltüren |

Pumpengehäuse

Pumpengehäuse

LKW-Achsflansch

LKW-Achsflansch

Pegel für die Hohlglasherstellung

Pegel für die Hohlglasherstellung

Plasmagespritzte Bratpfanne

Plasmagespritzte Bratpfanne

Flammspritzen einer Kaplanturbine

Flammspritzen einer Kaplanturbine

Einschmelzen einer Rollgangsrolle

Einschmelzen einer Rollgangsrolle

Anwendungen

Vorteile des Thermischen Spritzens

Text und Bilder aus der Informationsbroschüre

LINSPRAY® – Gase und Know-how beim Thermischen Spritzen

mit freundlicher Genehmigung der

Linde GmbH, Unterschleißheim (D)

![]()